accueil > Technique > Exca plastique

Dernière mise à jour le 01/04/2016

EXCALIBUR PLASTIQUE

Réalisation du fuselage : celui à Jean-Luc, Dom, Pierre, Serge et Julien

Réalisation du moule de la dérive

Réalisation de la dérive : celle à François, Jean-Luc, Régis, Dom

Après l'Excalibur électrique, voici un nouveau projet d'évolution de ce beau planeur d'exception concu par Eric Poulain, l'Excalibur tout plastique !...

Jusqu'à présent la construction d'un Exca, c'est çà et ça représente pas mal de boulot !...

Le compagnon de l'Exca sur les falaises bretonnes est souvent le Twister, concu par Alain Courtillon et c'est sa réalisation tout plastique qui m'a donné envie de réaliser un excalibur tout plastique.

Après 12 ans de vols intensifs avec mon Twister, les ailes sont encore en bel état alors que les ailes en balsa plume de mon Exca sont bien marquées et si en plus on peut gagner du temps sur la construction des ailes et du stab, ça sera tout bon !...

Les candidats à ce nouveau projet sont Jean-Luc, Dominique, Serge, Pierre, Régis, Julien et moi.

Commençons par la réalisation du fuselage comme pour la version classique :

Réalisation du fuselage :

Cirage du moule (le démoulant liquide d'Airtech est fabuleux), protection du plan de joint puis peinture bi-composants de type automobile appliquée au pistolet :

Stratification du fuselage :

J'ai utilisé 2m de fibre sergé 160gr et 212gr de résine+durciseur (Airtech).

Pour chaque partie du moule du fuso, j'ai mis : 2 couches de tissu partout + 1 renfort du nez jusqu'à derrière l'aile + 1 renfort au niveau de l'aile + 1 renfort au niveau de l'articulation du stab + 1 renfort au niveau de la fixation de la poulie.

Pour la verrière : 2 couches de tissu 160gr

1ère étape :

J'ai commencé à une température de 18° dans mon grenier, 2h pour faire le tout sans le refermer

Dépot de résine dans le moule

Pose de la première couche de tissu

Imprégant le tissu en tapotant au pinceau pour mettre le moins de résine posible

Pose de la seconde couche de tisssu

Imprégnez à nouveau en ajoitant de la résine

Pose des renforts en tissu

2ème étape :

3h après il était temps d'araser les tissus et de les rimbiber car la température était monté à 23° et ca prenait vite !...

Arasage des tissus au cutter le long du fuso sur un seul coté de chaque partie du fuso, le long de la verrière, au niveaux du nez, de l'arrière et de l'arrondi du pied de dérive jusqu'en haut

Coupe au ciseau de l'autre coté pour laisser 1cm de tissu

Pose d'une mèche de vérane dans le moule le long de la dérive

Pose de micro-ballon versé dans le fond d'une bouteille d'eau platique :

- entre la mèche de vérane et le bord du moule

- le long du plan de joint dans l'angle des tissus qui dépassent

Pose de résine fraiche à l'extérieur des tissus qui dépassent

Fermeture du fuso à 2 en veillant à ce que les tissus qui dépassent ne rentrent pas au contact de l'autre coté

Placer toutes les vis pour tenir le moule fermé

Pousser la mèche de vérane au fond du moule pour refermer le plan de joint de la dérive

Appliquer les tissus qui dépassent à l'aide d'une tige de carbone à partir de l'ouverture de la dérive en tirant vers soi (lampe torche dans l'ouverture de la verrière)

Poids final sorti de moule après ébavurage : Fuso 294gr et verrière 19gr

Le Fuselage à Jean-Luc : Fuso 359gr et verrière 20gr

La réalisation du fuselage à Dominique, ça usine !... : Fuso 332gr et verrière 20gr

Le Fuselage à Pierre : Fuso 320gr et verrière 27gr

Le Fuselage à Serge : Fuso 348gr et verrière 20gr

Le Fuselage à Régis acheté aux frères Henneton vers l'an 2000 : Fuso 321gr et verrière 24gr

Le Fuselage à Julien : Fuso 310gr et verrière 24gr

------------------------------------------------------------------------------------------------------------

Réalisation du moule de la dérive :

Réalisation du master en balsa :

ponçage du balsa, couche d'apprêt pour voir les défauts, ponçage, enduit, ponçage, enduit, ponçage !... Merci Pierre !...

peinture, ponçage au grain 1000, lustrage

Réalisation du moule (1er coté) :

-découpe de la planche au plus près du master

-calage du master à mi-hauteur

-pose de plastoline pour combler le jeu entre le master et la planche

- cirer le master et la planche (6 couches)

- découper les coupons de tissus à poser sur le master (80gr,160gr et 280gr)

- application du gel-coat noir au pinceau (surveiller les bulles d'air) : 2 couches car il est liquide (gelcoat Airtech spécial moule)

- saupondrer le gel-coat de fibres de verre coupées

- attendre que le gel-coat devienne amoureux

- pose de microballon tout autour du master

- pose de rubans de vérane enduit de résine coté fuso

- pose de résine sur le gelcoat

- pose de 2 couches de tissu 80gr

- pose de 3 couches de tissu 160gr

- pose de 3 couches de tissu 280gr

En tout : gelcoat 30gr, résine 100gr

Ajout d'un U en CTP pour pouvoir le poser à plat :

Démoulage de la première partie en laissant le master dans le moule :

- cirer le master et la planche (6 couches)

Répéter l'opération pour l'autre coté avec la même quantité de tissus et de résine:

Pose d'ue charge sur le bois

Démoulage dans 3 jours ...

Percage du cadre en bois :

Pose de carte dans le plan de joint pour ne pas le rayer :

Gros problème au démoulage, le plan de joint s'est facilement décollé tout autour mais par contre, pas moyen d'ouvrir le moule. Nous sommes obligés de forcer en insérant un outil entre les cartes et en faisant levier. Le master s'ouvre alors en 2 dans l'épaisseur avec une partie entière qui reste dans un demi-moule et l'autre partie collée en plusieurs points !... Après 1h30 de grattage à la carte pour ne pas rayer le gel-coat, le balsa est pratiquement retiré mais il reste encore beaucoup de boulot car la peinture colle au gelcoat comme s'il n'y avait pas eu de cire. Voici le chantier :

La peinture tient incroyablement bien contre le gelcoat. Il est très difficile de la gratter. On a pu tester la résistance du gelcoat qui bien que fortement sollicité ne s'est pas arraché avec la peinture. Si Pierre arrive à terminer le chantier de nettoyage, il faudra quand même poncer au grain fin (1000 puis 2000) le moule avant cirage pour retirer les traces de griffures.

L'origine du problème semble être la peinture en bombe (Auto-Omnia) mono-composant qui n'était pas imperméable et qui posée sur le balsa même mastiqué n'a pas empêché la cire de s'infiltrer dans le balsa.Une couche de résine sur le master aurait certainement résolu le problème.

Pierre a continué ce fastidieux travail de nettoyage, voici le résultat après un ponçage au grain fin et quelques couches de cire :

------------------------------------------------------------------------------------------------------------

Réalisation de la dérive :

Première dérive réalisée par Pierre : tissu FDV sergé 2 couches 160 + 50gr : poids 33,8gr sortie de moule :

Le moule est bien marqué après l'arrachage du master :

Il faudra peut-être le reprendre pour boucher les petits trous mais dans l'immédiat on veut tester le moulage en carbone pour tester la rigidité et le gain de poids. Ca va nous permettre.d'étudier ensuite la réalisation du stab puis des ailes et évaluer l'intérêt de stratifier avec du tissu carbone.

Achat de 2m² de tissu 100gr chez HP-Textile pour commencer. Ca devrait nous permettre de réaliser quelques dérives carbone mais aussi de tester 1 ou 2 stabs.

Dérive de François : peinture au pistolet (PU Lesonal Besnard&Gerard) :

stratification avec une seule couche de tissu carbone 100gr bidiagonal de chez Hp-textiles

léger débordement du tissu coté bord d'attaque et en haut de dérive sur une seule partie du moule

poids du tissu utilisé : 7gr

poids de la résine utilisée : 10gr en essayant d'en mettre un minimum mais le tissu boit beaucoup, est long à imprégner et il est difficile d'en déposer de façon régulière car le tissu ne devient pas trasn parent comme avec de la fdv...

un peu de microballon dans les angles un peu fort puis séchage 2h à 20°

un peu de microballon sur un seul coté le long du bord de fuite

Fermeture du moule

Application des tissus coté bord d'attaque et haut de dérive avec une baguette :

Après une journée de séchage à 20°, étuvage à 40° pendant 24h :

Résultat : démoulage très facile (merci au démoulant Airtech), rigidité correcte en tous cas bien meilleure qu'avec un tissu de même grammage en fdv mais finition minable surtout d'un coté ou la peinture ne tient pas car le tissu n'est pas imbibé

poids dérive sortie de moule : 19,7gr

Après recherche sur internet et la lecture d'avis comme celui-là, il s'avère que ce type de tissu constitué de 2 trames tressées à +-45° consomme de la résine et n'est pas utilisable en couche de finition

Pour en avoir le coeur net, nouvelle tentative avec ce que j'ai sous la main, donc un tissu fdv 40gr coté peinture et ensuite le même tissu carbone 100gr. Le résultat sera sans doute lourd car un tissu carbone de 80gr aurait suffit en rigidité mais c'est un test.

Pose des tissus fdv 40gr et carbone 100gr en étant assez généreux sur la résine

léger débordement du tissu coté bord d'attaque et en haut de dérive sur une seule partie du moule

Microballon en haut de dérive sous les tissus

Pose avec le microballon de 3 mini inserts en balsa le long du bord d'attaque aux emplacements des futures charnières

Séchage une bonne heure à 30° en étuve

Pose de microballon sur un seul coté le long du bord de fuite et le long du plan de joint coté bord d'attaque

Fermeture du moule

Application des tissus coté bord d'attaque et haut de dérive avec une baguette

Mise en étuve à 30° pour la nuit ...

Poids sorti de moule : 31gr.

Dérive de Jean-Luc : un premier essai d'une dérive tout carbone boien imbibé de résine, poids final 45gr :

Second essai d'une dérive en FdV 125gr + 1 mise en place d'un renfort en fibre en bas à l'horizontale entre les 2 parties à la fermeture du moule :

Dérive de Regis :

Version 1 :

2 couches de tissus de verre :

30g coté externe (moule) + 100g coté interne

Ajout d'une bande de carbone de 3 cm de large environ et installée "en ondulé" de façon à rigidifier les 2 côtés de la dérive (Voir photos)

Difficile d'imprégner correctement la bande je pense qu'il aurrait fallu un support pour l'imprégner en forme et tissus carbone sans doute trop épais.

Microballon tout au tour. Sans doute inutile coté fuselage permettrait de gagner un peu.Verane au bord de fuite.

Rigidité correcte mais non uniforme bien en périphérie grace au microballon.

Poids sans support charnière et sans finitions : 25g :

Version 2 :

test d'une technique suggérée par Jean-Luc : remplissage à la mousse PU

2 couches de tissus de verre :

30g coté externe (moule) + 70g coté interne

Insertion de 3 morceaux de balsa à l'endroit des charnières

microballon + verrane au bord de fuite et en haut

Démoulage

Poids 19g

Protection du moule par film étirable

Remise de la dérive dans le moule et injection de mousse PU

Poids au final et sans finitions : 30 g

Déformation et toucher pas terrible un peu mou. risque de marquage et de déformations non réversibles => Pas top

:

Version 3 :

2 couches de tissus de verre :

30g coté externe (moule) + renforts en fibre de carbone entre les 2 couches + 70g coté interne

Insertion de 3 morceaux de balsa à l'endroit des charnières

microballon + verrane au bord de fuite et en haut

Résultat : manque de rigidité : l'ajout de carbone tel que réalisé est insuffisant pour rigidifier l'ensemble. Il sera nécessaire de la renforder un peu avec du balsa.

Poids sans renfort balsa et sans finitions : 20g :

Dérive de Dom :

Tissu 160gr + mèche carbone : Rigidité ok, poids 28gr avant ébavurage :

à suivre ...

------------------------------------------------------------------------------------------------------------

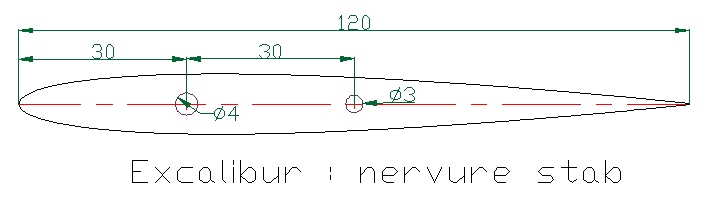

Réalisation du stab :

emplanture identique à celle de l'excalibur original :

Réalisation du moule de l'extrados du stab :

- Moule uniquement pour l'extrados, pas de moule coté intrados

- Moule de stab en une seule pièce

- 2 tétons en L débordant du BdF de 5mm

- Fabrication :

- découpe uniquement de l’extrados D/G dans du styrodur, cotes du stab fini avec BdA

- extrados D/G en styrodur posé sur un CTP épais

- dépose de 6 tissus de fibre 160gr sur l’extrados

- pose du gel-coat noir spécial moule sur un rhodoid bien ciré

- repose dépouille styrodur sur le rhodoid

- mise sous vide à température de 20° mini

- renforcement du moule par stratification de tissu 300gr verticalement autour du moule

- étuvage si possible du moule

- cirage du moule (4 couches)

à suivre ...

------------------------------------------------------------------------------------------------------------

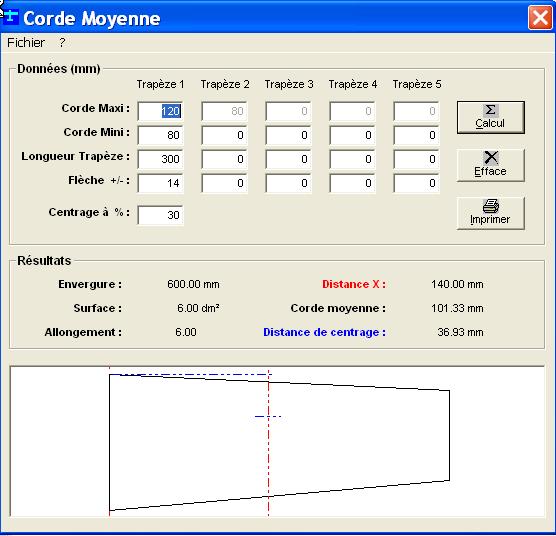

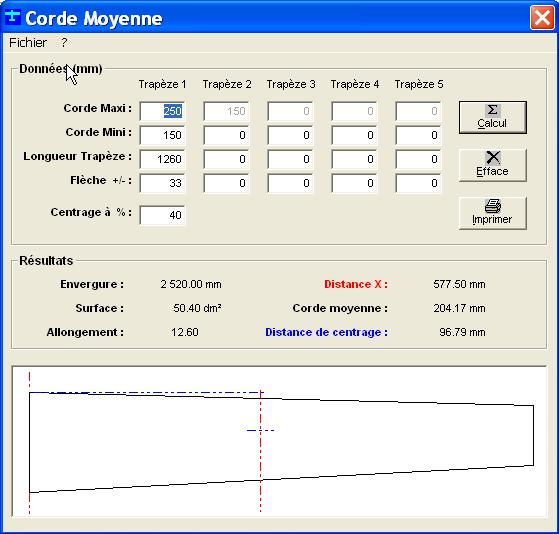

Réalisation de l'aile:

emplanture différente de celle de l'excalibur original par la mise en place de 2 foureaux en alu de diamètre 9, faisant office de clé d'ailes ::

Réalisation du système de clé composé de 2 nervures en CTP multiplis 3mm, d'une nervure en dépron au centre et de 2 tubes alu de diamètre 8int/9ext, centrés et collés perpendiculairement aux nervures.

L'aile sera stratifiée en un seul morceau avec son dièdre et la clé d'aile sera insérée et calée dans du microballon.

Il suffira ensuite de scier l'aile en 2 au niveau de la dépouille en dépron pour obtenir 2 demi-ailes parfaitement alignées (merci Alain pour l'astuce !...)

Toutes les nervures de stab et d'aile seront découpés avec une fraiseuse CNC sur une planche de CTP de 500x300x3mm :

Réalisation du moule de l'extrados de l'aile :

à suivre ...

------------------------------------------------------------------------------------------------------------

Liens intéressants sur les composites :

Achats tissus, résine, démoulant ... : Airtech, Sicomin, Polyplan,

Achats tissus carbone : HP-textile

Achats mylar : Adam Montparnasse ou Weber-métaux à Paris, Cadillac-plastic au Rheu