Dernière mise à jour le 21 octobre 2023

Planeur AZIK Frédéric

Frédéric :

Construction de l’AZIK version Light (mais pas trop)

Les

caractéristiques de ce nouvel AZIK :

- Envergure : 180 cm

- Longueur : 108 cm

- Surface alaire : 30,8dm²

- Poids : 1kg : ailes 400grs/fuso+stab 600grs

- Charge alaire : 30,8 grs/dm²

- Aile : Profils TP66/66s, Cordes 23/12cm, Flèche 3cm

- Dièdre : 0° à l'extrados

- Stab : Demi-envergure 24cm, Profil TP29, Cordes 13/7,5cm

Cette

aventure commence par la réception d’un

colis contenant les éléments

nécessaires à la construction de ce joli

petit planeur qui me plait depuis déjà bien

longtemps. J’avais quitté les pentes et

l’aéromodélisme durant des

années, entre 2000 et 2023, mais sans jamais oublier de

regarder de temps en temps les évolutions et

nouveautés

concernant notre joli loisir, et surtout, en ce qui me concerne, le vol

de pente et les modèles très

voltigeurs… Je me

souviens encore de mon étonnement et mes très

belles premières impression lorsque l’Azik

commença à poindre le

bout de son nez tout rond sur les différents

réseaux. Cet été, une belle rencontre

me donna l’opportunité très

heureuse d’en obtenir un fuselage et j’avoue que

cela me rendit extrêmement heureux. Je remercie encore la

personne qui m’a offert ce joli cadeau et dont je tairais le

nom par respect pour sa gentillesse et sa discrétion.

Je le disais donc, tout commença par le réception

d’un colis qui contenait, le fuselage et les noyaux

d’ailes et de

stab…

AIE AIE AIE…

Comme vous pouvez le constater, ma joie fut de courte durée

et grande fut ma déception à

l’ouverture d’un carton très

abimé qui laissait présager du

pire.

Le bras de levier du fuselage était complètement

écrasé juste avant la dérive et bien

heureux qu’il fut en kevlar,

sans quoi l’opération de restructuration aurait

été bien plus compliquée, voire

peut-être impossible.

Les noyaux étant, quant à eux, totalement

inutilisables, je me mettais en quête d’une

personne capable de me les

refaire. Merci François !

En attendant que François ait le temps de me

découper les noyaux d’aile, je consacrais le mien

à la remise en état de ce joli fuselage.

Remise

en ligne et blocage à la cyano, ponçage du

gelcoat sur la zone traumatisée, pose de renforts en carbone

sur et sous le fuselage et enfin pose d’un bandeau de fibre

de

verre 110g par-dessus la zone abimé. La remise en forme

et le réalignement de la dérive a

nécessité l’utilisation d’un

sèche cheveux afin d’assouplir la

résine. Après ponçage et masticage, il

ne me restait qu’a lui refaire une peinture,

malheureusement pour moi, sur toute la surface du

fuselage car je ne trouvais pas le même blanc.

Le poids du fuselage avant peinture, et après

réparations : 232g. La peinture sur la totalité

du fuselage a amené le

poids final a 245g. Rien de très méchant, mais

c’est un peu dommage au regard de la qualité

initiale de celui-ci.

Entre

temps, j’avais récupéré les

noyaux d’ailes et de stabs auprès de

François et je pouvais donc m’atteler à

la

construction de ce petit planeur rescapé de son passage

entre les mains d’un vilain transporteur

J’ai donc commencé cette construction par la

réalisation des stabs, coffrés en balsa 1 mm avec

renforts en mèche

carbone intrados/extrados, au niveau de la clé sur toute

l’envergure et au niveau de la clé

d’incidence sur 5

centimètres.

Je commence par la mise en place des fourreaux de clé avant

coffrage en ce qui concerne le stab.

Une bande de fibre de carbone de 2.5 cm de large vient renforcer le

bord de fuite. Le tout est coffré sous vide avec une machine

de type lidl qui fonctionne vraiment très bien.

Ayant déjà réalisé une

paire d’aile avec un bois bien plus rigide auparavant avec

cette méthode, je ne doutais pas

un moment de cette technique pour réaliser les coffrages de

l’azik. La charge en résine est

très légère,

étalée sur le bois au rouleau puis sur les

éléments composites afin de bien les

imprégner. La lamination se fait

ensuite dans un sac scellé sous vide avec l’ajout

d’un film en mylar coté gaufré du sac

pour

éviter tout marquage si la résine venait

à traverser le bois.

Pose

des fourreaux de clé de stab et résine

microballon.

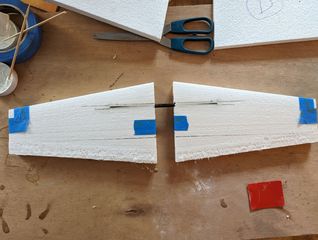

Les

stabs après leur sortie des sacs sous vide.

Coffrage de l’emplanture en balsa 3 mm

Coffrage

du BA et des saumons en balsa 5 mm

La dérive est réalisée en structure balsa 2 mm marouflé carbone. Le plus léger possible.

Sur la balance 11g

Après grattage 10g...

Le

logement du fourreau de clé d’incidence du stab

est percé en dernier. Le fourreau se compose d’un

tube plastique souple de 3 mm externes pour 2 mm internes. Il vient 4

cm

derrière la clé de stab et passe très

justement dans l’épaisseur du profil. Les deux

petits renforts en carbone sont les bienvenus pour solidifier la zone

et

guider le foret . Je n’ai malheureusement aucune photo de

cette opération.

Il est temps maintenant de m’attaquer à la grosse

partie du chantier, la préparation des noyaux

d’ailes et de tous les éléments

nécessaires au coffrage

de celles-ci. D’origine la version «» de

l’Azik possède des ailes structures

très légères mais qui

n’autorisent pas

beaucoup plus que 30kms/h de vent sans voir leur structure commencer

à souffrir. Ma volonté est de construire un

planeur plus

polyvalent tout en restant sous la barre du kilo en ordre de vol. Mes

ailes seront donc coffrées mais

légères.

Je commence par la réalisation d’une fente de 1.5

mm perpendiculaire à l’emplanture sur 40 cm.

Celle-ci est réalisée au cutter en suivant deux

réglets en acier collés au scotch de chaque

coté de l’aile. Elle viendra accueillir le

longeron en contre plaqué 1.5 mm renforcé carbone.

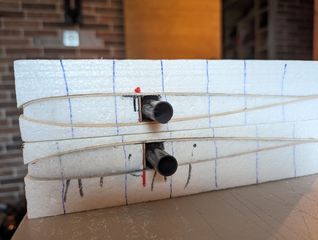

Pose du longerons en ctp/carbone. Il est collé à l’époxy lente dans les dépouilles pendant 24h

Viens ensuite la découpe du logement du fourreau de clé d’aile, je vais détailler ma façon de faire ci-après.

Contrairement

à beaucoup de constructeurs, je réalise la pose

du fourreau de clé d’aile après

coffrage, ce qui m’évite toute une

étape de coffrage,

ponçage, masticage que je trouve bien fastidieuse et

légèrement aléatoire en terme de

calage.

Je m’explique : Si je pose mes fourreaux avant coffrage, je

travaille avec un matériaux très souple

qu’est le polystyrène, je vais devoir caler mes

noyaux dans leurs

dépouilles, sans être certain que ce calage sera

précis et qu’il sera toujours le même

une fois

l’aile coffrée, même si je prends grand

soin a bien fixer mes noyaux au moment de les laminer. Sans parler des

étapes de remplissage avec

du balsa, microballon ou autre, suivies du sempiternel

ponçage afin de retrouver une surface lisse et conforme au

profil...

Je

préfère donc une technique que j’ai

développé et que je trouve très simple

:

- Découper juste derrière le longeron une bande

de polystyrène d’une largeur correspondant

précisément au diamètre du fourreau de

clé d’aile,

ainsi qu’à sa longueur. En ce qui me concerne ; 12

mm x 15 cm

- Retirer le morceau ainsi découpé et

l’emballer soigneusement dans du film alimentaire. Bien

fermer les extrémités.

- Et remettre les morceaux emballés dans leur emplacement

d’origine. Inutile de les bloquer, ils ne bougeront pas.

- Après coffrage, pour les retirer il suffit d’y

enfoncer un pic a brochette en bambou dans le bon sens des fibres et de

tirer… Ca sort tout seul. Un petit outil de grattage

permettra ensuite d’enlever le film alimentaire qui lui reste

dans l’aile. Vous obtenez ainsi un logement de fourreau

de clé d’aile parfaitement dimensionné

et perpendiculaire à l’emplanture.

Je

passe maintenant à l’étape du coffrage

en lui-même et commence, avant toute autre chose,

à dessiner sur les ailes les emplacements des

différents

éléments et à reporter des

repères au niveau de l’emplanture et du saumon de

chaque noyaux. Le repère important est la ligne

d’articulation des gouvernes afin de bien la retrouver

après coffrage. Pour l’emplacement des puits de

servos je

transfère sur une feuille mon dessin

réalisé sur l’aile afin de pouvoir les

retrouver ensuite sans avoir à tout re-mesurer.

Ensuite, je prépare mes coffrages en balsa 1 mm en

assemblant mes planches avec du scotch de masquage bleu et je les

découpe a la dimension en me servant des

dépouilles.

Une fois ces

éléments terminés, je

prépare en double tous les renforts en fibre de verre et

carbone qui vont venir

entre le noyau et le

balsa a savoir, par aile :

- Deux longerons UD carbone 160g de 2.5 cm extrados et intrados

- Deux cravates en fibre de verre 110g largeur égale a

l’emplanture, la pointe allant 5cm au delà de la

clé d’aile.

- Un tissu d’arrachage de 4 cm de large pour

l’articulation des gouvernes.

- Une bande de fibre de verre pour couvrir les ailerons afin de les

rigidifier.

- Deux carrés de 8x8 cm pour les puits de servos a coller a

l’extrados, ainsi que la bande de fibre des ailerons.

Une fois tous les éléments découpés, je pèse la totalité des composants d’une aile afin d’obtenir le poids global. Ici 116g. Ensuite je retire le poids des noyaux seuls afin de trouver le poids de ma résine qui correspond en gros a 50% des éléments de coffrage. Je ferais donc 45g de résine pour réaliser mon coffrage soit, 50% du poids des éléments ce qui me donne une quantité de résine bien trop importante mais sans surprise.

Tous

les éléments de mes ailes sont ensuite

disposés sur mon plan de travail afin que je puisse les

identifier rapidement.

Je précise que je travaille sur mes coffrages, et pas sur

les noyaux, je prépare donc mes deux coffrages face a moi,

BA contre BA, les emplacements des différentes

éléments étant indiqué sur

les balsa.

Je pose dans l’ordre :

- 1 couche de

résine bien étalée

- Les carvates en FdV

et les renforts d'ailerons, puits de servos et tissu

d’articulation.

- Les longerons en UD

carbone.

- Le tout au rouleau

sans ajout de résine plus que

nécessaire.

Les ailes sont ensuite laminées sous vide de la même manière que les stabs, avec l’ajout d’un mylar coté gaufré du sac afin de ne pas avoir de joli bas reliefs en résine a poncer après le décoffrage. Les ailes sont placées à plats dans leurs dépouilles pendant 24h.

Une

fois décoffré, il reste a retirer le scotch bleu

et le morceau de polystyrène qui encombre maintenant le

logement du fourreau de clé d’aile.

Un petit ponçage de surface éliminera les petits

défauts, et un bon affinage du bord de fuite permettra

d’obtenir un joli profil d’aile.

La pose du fourreau de clé d’aile : Je la

réalise en une seule étape pour les deux ailes.

Sur mes planeurs de voltige, je cale mes ailes pour obtenir un

dièdre relatif,

c’est un dièdre qui donne un extrados

calé à 0° et un intrados

possédant le dièdre relatif a la perte

d’épaisseur du profil entre l’emplanture

et le saumon.

L’opération est dès lors

très simple, il me suffit de poser mes ailes extrados sur le

plan de travail, et d’insérer le fourreau de

clé en une seule partie dans son logement en

prenant soin avant de lui ajouter une petite cale de balsa

(coté extrados) afin qu’il soit centré

sur l’épaisseur du profil. Je le fixe ensuite

à l’époxy rapide contre le longeron de

l’aile. Une fois sec, il ne reste plus

qu’à couper le tube entre les deux ailes.

Le reste de la construction a ce stade devient plus classique et reste dans la lignée de la majorité des kits du commerce, je vais donc passer sur des explications que beaucoup connaissent et faire une petite galerie de photos légendée pour la fin de la construction qui ne nécessite plus beaucoup de travail.

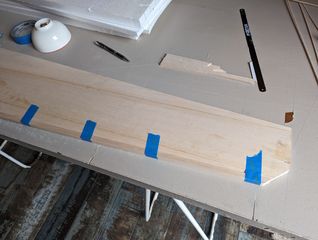

Pose et ponçage des bords d’attaque et des saumons en balsa.

Choucroute FDV pour combler les espaces entre le fourreau de clé d’aile et le coffrage, cette étape n’est pas compliquée mais demande un peu de patience et d’application pour bien remplir les vides afin d’avoir une bonne résistance de la structure finale. Résine époxy lente, le plus de fibre possible et le moins de résine. Pour une bonne solidité sans poids inutile.

Après

le ponçage fin de toutes les surfaces, la

finesse du coffrage laisse apparaitre les

éléments en carbone de

l’aile.

Le poids avant entoilage est de 146g pour une aile et 151g pour

l’autre, mes 45g de résine étaient donc

suffisants

et bien calculés.

Poids final de l’aile avant la mise en place des servos 173g. Les ailes font 200g chacune en ordre de vol, entoilage oralight. objectif atteint.

Premier montage à blanc et mise en croix. Les tétons d’incidence de l’aile sont collés en place après cette étape.

L’installation radio est des plus classique et

nécessite des micros servos puissants. Profondeur sur jonc

carbone 5 mm, dérive par câbles AR. Les fils sont

passés dans les ailes par fraisage

après coffrage avec un tube alu monté sur une

perceuse.

Le premier vol de réglage de l’Azik a eu lieu

à Erquy, (quelques jours avant l’interdiction de

vol) par un vent d’ouest capricieux et avec un servo

d’aileron présentant

un retour au neutre défectueux. Rien de très

folichon si vous ajoutez à cela un centrage

arrière

complètement exagéré.

Malgré cela les qualités de vol de ce petit

trublion laissaient présager de jolies choses.

Après un vol de 5 min me laissant le temps de noter les

points de réglages importants à corriger, retour

à l’atelier pour, premièrement,

effectuer le changement de servo sur

l’aile droite, ajouter 40g de plomb pour ajuster le centrage

a 83 mm du BA. J’étais vraiment trop

arrière.

Le matériel utilisé est :

Servos

: profondeur et dérive Blue bird BMS 125 WV HV 7.5

kgs, ailerons Sumo HV 2107 MG 8 kgs

Récepteur Flysky FS IA6B

Accu lipo 800 mah

Poids final en ordre de vol : 1000g . Envergure 180 cm, (original 170).

Charge alaire 30g/dm²

Pour conclure, et après quelques vols et séances

de réglages, ce petit planeur se

révèle être une véritable

bonne surprise dans beaucoup de domaines. Sa capacité

à

voler dans le petit temps est excellente, en comparaison, quand mon ahi

vole bien, l’Azik vole mieux… Le tp66-66S

fait des merveilles sur cette machine relativement

légère, les accélérations

sont franches sans que le planeur

ne soit rapide. La vitesse plafonne très vite mais les

restitutions sont très intéressantes.

L’Azik passe

toute la voltige dans très peu d’air et sur une

très petite pente, une dune de 5 m lui suffit avec 20 kms/h

de vent. Les figures positives et

négatives s’enchainent sans problème et

avec une fluidité qui m’a réellement

étonné. Le vol dos avec du snap flap ne demande

quasiment aucun soutien. Les figures déclenchées

sont franches et stoppent

parfaitement sans aucun contre ni abatée de la part du

planeur. C’est unvrai plaisir que

d’évoluer dans un tout petit

espace sans aucun stress ni pression car il ne se montre jamais

vicieux, jamais pressé, jamais trop rapide…. Un

voltigeur

d’apparence tranquille mais qui s’amuse

d’un rien en réalisant presque tout… Il

est très vite devenu mon coup de

cœur et m’accompagne dans toutes mes sorties.

Si j’ai pu être légèrement

déçu au début de son poids un peu

élevé, je ne le regrette en rien

aujourd’hui car je pense que plus léger, il ne

fonctionne certainement pas de

la même manière , et possiblement pas aussi bien.

Ou, tout du moins, pas aussi bien pour ma manière de voler.

Si je devais lui trouver un défaut c’est une

trainée un peu trop importante du fuselage sur les tonneaux

et qui demande de très gros débattements des

ailerons

pour trouver un taux de roulis dynamique. Pour le reste, je

l’adore vraiment. Merci à François pour

m’avoir aidé, merci pour le fuselage à

qui saura, merci à ceux qui prendront le temps de me lire et

au plaisir de vous croiser à la pente.

Bien aéromodélistiquement votre.

Frédéric